太陽電池やタッチパネルに役立つグラフェン透明導電膜、量産手法がカギ:ディスプレー技術 タッチパネル

グラフェンは電子の移動度が非常に高いため、高効率な太陽電池やパワー密度の高い二次電池、大容量キャパシタ、より感度の高いタッチパネルなどを設計できる。ITO透明電極よりも優れた電極を作れるからだ。ただし、これまでのグラフェンの量産手法には課題があった。スペインのGranph Nanotechはどのように課題を解決したのだろうか。

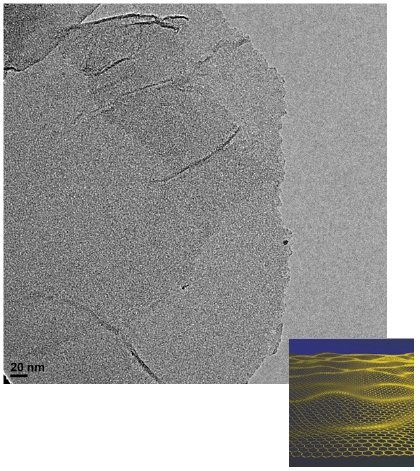

C(炭素)を利用した半導体材料の開発が進んでいる。炭素原子が円筒を成し、直線状に伸びたカーボンナノチューブ、六角形状に結合した多数の炭素原子が二次元(平面)に広がるグラフェン(図1)、三次元構造を採るダイヤモンドなどを利用すれば、Si(シリコン)を使った半導体では実現できない、新しい半導体が手に入る。

カーボンナノチューブはインクに溶かし込むことでプリンタブルエレクトロニクス(印刷エレクトロニクス)を支える他、回路と回路をつなぐ微細な結線として有望であることが分かってきた。

ダイヤモンドは放熱性がSiの10倍以上高く、SiC(炭化ケイ素)やGaN(窒化ガリウム)を使った半導体よりも高温で動作する。バンドギャップも広い。これらの特性からパワー半導体に向く。

図1 グラフェンの電子顕微鏡像 スペインのGranph Nanotechが製造した単層グラフェンの電子顕微鏡像。図左下は20nmのスケール。図右下はグラフェンの構造模式図。炭素原子からなる六角形の格子(黄色)が平面状に広がっている。出典:Granph Nanotech

図1 グラフェンの電子顕微鏡像 スペインのGranph Nanotechが製造した単層グラフェンの電子顕微鏡像。図左下は20nmのスケール。図右下はグラフェンの構造模式図。炭素原子からなる六角形の格子(黄色)が平面状に広がっている。出典:Granph Nanotechではグラフェンは何に役立つのだろうか。電子の移動度が非常に高いため、例えば、高周波向けトランジスタに利用できる。数百GHz以上で動作するパワーアンプに使えるだろう。形状を変えるだけで導体から半導体へ変化し、バンドギャップを制御できる可能性もある。この他、移動度の高さを生かして、太陽電池や二次電池、大容量キャパシタ、タッチパネル用の材料として使える。

セロハンテープでグラフェンを分離

これらの炭素材料の欠点は、量産技術の確立が遅れていることだ。中でもグラフェンに課題がある。

2010年にノーベル物理学賞を受賞したアンドレ・ガイム(Andre Geim)氏とコンスタンチン・ノボセロフ(Konstantin Novoselov)氏の受賞理由は、二次元物質グラフェンに関する先駆的実験だ。どのような実験だろうか。セロハンテープ(スコッチテープ)にグラファイト(黒鉛)のかけらを貼り付けて剥がすことでグラフェンを得るというものだ。2004年にこの実験が成功した後、グラフェンの応用研究が進んだ。それまでは実験用のグラフェンを入手することさえ、困難だった。

グラファイトは二次元状のグラフェンが複数積層したものだ。グラフェン同士が結合力の弱いファンデルワールス力によって上下に結び付き、層状の構造を形成しているため、セロハンテープの粘着力で剥がれる。笑い話のような手法だが、現在でもSiCを熱分解する手法や触媒金属層を形成した基板に炭素を含むガスを供給するCVD(化学的気相成長)法と並び、「スコッチテープ法」として確立している。

透明導電膜の性能向上に役立つ

スペインのGranph Nanotechが開発した手法は溶液塗布法の一種である。手を使うスコッチテープ法とは異なり、自動化による大量生産に向き、熱分解法やCVD法とは違い真空設備も必要ない。安価にグラフェンを量産できる手法として有望視されている。

同社の狙いはグラフェンを利用した大面積の透明導電膜の形成である。ディスプレー機能を備えたタッチパネルや太陽電池の表面電極では、可視光を反射吸収せず、電気抵抗の小さい膜を作るための材料が必要だ。同社の手法を用いれば現在多用されているITO(酸化インジウム・スズ)透明導電膜よりも安価で、より特性の優れた透明導電膜をグラフェンを利用して製造できる可能性がある。

一般に、ITO透明導電膜のシート抵抗は膜厚に依存し、例えば30nm厚のときシート抵抗は100Ω/□、200nmのときに10Ω/□である。膜が厚くなるほど光透過率が下がるため、ITOの性能向上には限界がある。

従来の溶液塗布法で製造したグラフェン透明導電膜はITOよりもシート抵抗が大きく、最も低抵抗のものでも500Ω/□だった。「当社の開発したグラフェン材料を使うと、従来よりも抵抗値を低減できた」(同社のチーフサイエンティフィックアドバイザーを務めるイグナシオ・マルティン・グリョン(Ignacio Martin-Gullon)氏という。

なお、日本国内では産業技術総合研究所が、タッチパネルなどのITO透明導電膜を置き換える目的でグラフェン透明導電膜を開発している。グラフェンを製造する際に、マイクロ波プラズマCVD法を採用したため、高温環境が不要になり、大面積化も可能だという。2011年1月時点で、グラフェン透明導電膜を採用した200mm×100mmと大きなタッチパネルを試作済みである。ただし、シート抵抗値は1kΩ/□といくぶん高い。

酸化と超音波を利用して量産

Granph Nanotechが透明導電膜を形成した手法は、3段階に分かれる。まず、原材料のカーボンナノファイバーを分解することで、導板状の酸化グラフェンを得る(図2)。

図2 酸化グラフェン材料 酸化グラフェンをNH3(アンモニア)とともに溶かし込んだ水溶液。酸化グラフェンの濃度が高いほど黒っぽい色になる。左端は0.001mg/ml、右端は0.1mg/ml。国内では、Grupo Antolinの日本支社であるグルーポアントリンジャパンが販売する。

図2 酸化グラフェン材料 酸化グラフェンをNH3(アンモニア)とともに溶かし込んだ水溶液。酸化グラフェンの濃度が高いほど黒っぽい色になる。左端は0.001mg/ml、右端は0.1mg/ml。国内では、Grupo Antolinの日本支社であるグルーポアントリンジャパンが販売する。次に、酸化グラフェンを溶液に分散させて基板に塗布する。最後に基板を還元して薄電性があるグラフェン薄膜に変化させる。

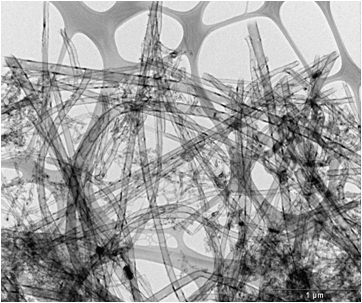

カーボンナノファイバーは炭素だけからなり、カーボンナノチューブ(直径0.4nm~50nm)よりも太いチューブ(直径60nm)が複雑に絡み合った形状をとった材料である(図3)。1本のファイバーは5層のグラフェンが同心円状にまとまっている。同社は関連会社であるスペインのGrupo Antolinが気中触媒法で量産したカーボンナノファイバーを使った。

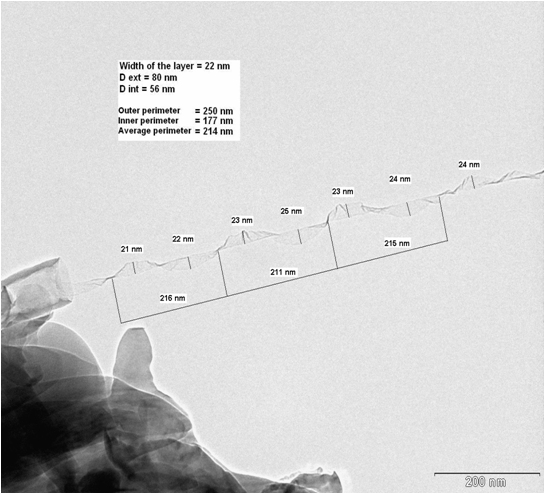

第1段階では、KMn04(過マンガン酸カリウム)やH2SO4(濃硫酸)を溶かし込んだ水溶液にカーボンナノファイバーを分散させる。次に溶液に超音波処理を施す。すると、衣服の繊維が糸状にほぐれるように、カーボンナノファイバーが幅22nmのらせん状のフィルムとなってほぐれ始める(図4)。次いで酸化作用を受けて、薄板状の酸化グラフェンに分解していく。当初5層だったカーボンナノファイバーは、100%ではないものの、単層の酸化グラフェンまで分解されるという。酸化グラフェンの寸法は数μm角程度であり、10μm角を超えるものもある。

第2段階で溶液を基板に塗布後、第3段階ではN2H4(ヒドラジン)を使って酸化グラフェンを還元し、透明なグラフェン膜を形成する。

Copyright © ITmedia, Inc. All Rights Reserved.

Special Contents

- PR -Special Contents

- PR -- 雎ク驛�スイ�サ鬮ョ�サ陷牙ケ�スヲ竏オ�ア繧�ソス陷エ�ウ邵コ蜉ア�樣坎蝓滂スク�ャ陷�スヲ騾�ソス縲堤クイ繝セAR陜吩ケ晢ス�セ趣ス」�取ウ梧「帷クコ�ョADC髯ャ�ス陷ゥ竏夲ソス邵コ�ゥ邵コ�ス�ッ�セ陟「諛翫堤クコ髦ェ�狗クコ�ス

- 隴幢スャ霑夲スゥ邵コ�ィ髫募唱�ス邵コ莉」窶イ邵コ�、邵コ荵昶�邵コ�ス�キ�ァ陞ッ蜷カ竊題屁�ス鬨セ�ス陷企宦�ー諠ケ�ス讌「�」�ス陷ゥ竏堋竏ス�シ竏オ�・�ュ邵コ迹夲スェ�ソ鬩墓鱒縲定ア悟干�定脂蛟・��郢ァ荵晢シ�クコ�ィ邵コ�ッ�ス�ス

- [EE Times Japan驍ア�ィ鬮ョ�スホ咯 Intel邵イ竏ス�サ鄙ォ竊千クコ�ス竊醍クコ�」邵コ�ヲ郢ァ蜈キ�シ貅伉ツ髣搾スヲ陟�ソス�定ャ壽㈱��陷�スコ邵コ蟶呻ス狗クコ�ス

- 郢昜サ」ホ。郢晢スシ陷企宦�ー諠ケ�ス阮吶定ア包スィ騾カ�ョ邵コ�ョGaN邵イ竏壹Τ郢晢スッ郢晢スシ郢ァ�「郢晢スウ郢晏干繝ヲ郢ァ�ケ郢晏現�ス髫ア�イ鬯伜セ娯�隴崢鬩包スゥ邵コ�ェ郢ァ�「郢晏干ホ溽ケ晢スシ郢晢ソス

- 隲。�。陞滂スァ邵コ譴ァ謔��包ソス��ケァ蠕鯉ス矩ォア讒ォ諷崎叉鬘費スウ�サ郢晞亂繝」郢晏現ホ。郢晢スシ郢ァ�ッ�ス�スNTN�ス迚呻スク繧�ソス�エ邵イ竏オ諤咎ゥ包スゥ邵コ�ェRF郢晢ソス縺帷ケ晁ご閻ク陟�ソス竊堤クコ�ッ�ス�ス

Special Contents 2

- PR -記事ランキング

- 半導体市場25年は予想以上に伸びるが26年はメモリが失速? ―― WSTS春季予測考察

- イメージセンサー金額シェア60%目標「数年遅れる」、ソニー半導体

- 微細化前倒しや3層積層の強化……「市場で勝ち切る」ソニーの半導体戦略

- 暗い夜道でも120m先の歩行者を検知、キヤノンが新SPADセンサー

- ソニーが「最速」のSPAD距離センサー開発、自動運転L3以上へ

- 自律神経から「頑張りすぎ」を可視化、村田製作所

- 自動運転のキーデバイスとなる車載SoC

- キオクシアが攻める「NANDとDRAMのあいだ」 NVIDIAと協業も

- 次はデータセンター 「スマホ以外」にも手を広げるQualcomm

- 商用化から40年を迎えたFPGA、次の主戦場はエッジAI

図3 カーボンナノファイバーの構造 多層カーボンナノチューブがもつれ合ったような構造である。出典:Granph Nanotech

図3 カーボンナノファイバーの構造 多層カーボンナノチューブがもつれ合ったような構造である。出典:Granph Nanotech 図4 カーボンナノファイバーがほぐれる様子 幅22nmのねじれたテープとして5層グラフェンがほぐれていく。出典:Granph Nanotech

図4 カーボンナノファイバーがほぐれる様子 幅22nmのねじれたテープとして5層グラフェンがほぐれていく。出典:Granph Nanotech