低コストうたう部品内蔵基板をフィンランド社が量産、国内ではイビデンがライセンス製造:実装技術

部品内蔵型のプリント基板を手掛けるフィンランドのImbera Electronics(インベラ・エレクトロニクス)社は、同社として第3世代となる部品内蔵基板技術「Integrated Module Board(IMB)」を開発した。2008年中に量産体制を構築し、2009年に量産出荷を開始する予定である。具体的には、プリント基板メーカーの韓国Daeduck Electronics社と提携し、部品内蔵工程を担う製造工場を合弁企業として立ち上げて、IMB技術基板のターンキー・サービスを提供するほか、日本のプリント基板メーカーであるイビデンに同技術をライセンス供与する。

部品内蔵型プリント基板は、コンデンサや抵抗などの受動部品や半導体チップ(IC)を基板の内部に埋め込むことで、基板面積を削減できるほか、熱源であるICからプリント基板を取り付ける筐体までの熱抵抗を下げられるため放熱性が高まったり、ICを内蔵した基板の表面層と裏面層を接地パターンで覆うことで放射電磁雑音を抑えられるといったメリットがある。すでに大日本印刷など国内の大手プリント基板メーカーが量産を始めているほか、TDKや村田製作所、太陽誘電などの電子部品メーカー各社も積極的に開発を進めている。

既存の設備と材料で製造できる

Imbera社が開発したIMB技術の特徴は、こうした競合他社の部品内蔵技術に比べて、「低コストで製造できることだ」(同社の創設者でCTO(最高技術責任者)を務めるRisto Tuominen氏)と主張する。部品を内蔵しない一般的なプリント基板に向けた標準的な製造設備と材料をそのまま適用できる上に、部品を基板に埋め込む際の位置決め精度が高く、高い歩留まり率が得られるからだという。

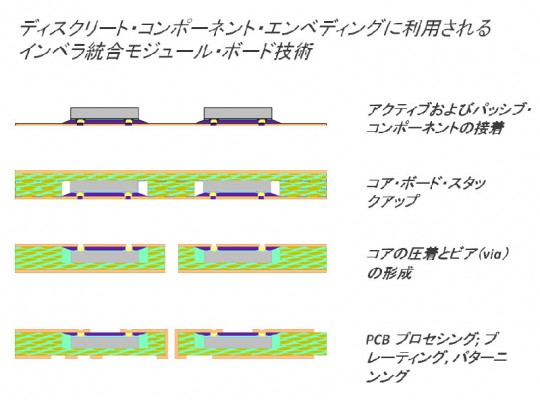

IMB技術による部品内蔵基板の具体的な製造工程はこうだ。まず、標準的な銅(Cu)薄膜を用意し、レーザー・ドリルで微小なビア・ホールを形成する。このビア・ホールは、後述の工程で部品の端子をプリント基板の金属配線層に接続する際に使う。続けて、部品を搭載する位置に非導電性の接着剤を印刷し、その上にチップ・シュータやチップ・ボンダーを使って部品を配置してから、接着剤を硬化させる。これで部品の位置決めが完了した。「先にレーザー・ドリル加工を施してから部品を配置するため、位置を高い精度で制御できる。競合他社の部品内蔵技術は、先に部品を配置してからレーザー・ドリル加工を施すという手法を採っており、位置決め精度を高めにくい」(同氏)。

次に、部品の位置に合わせてあらかじめ穴開け加工を施したプリプレグを複数層重ねてから、もう1枚の銅薄膜を積層する。プリプレグには標準的なガラス・エポキシ品が使える。これに高温の真空加圧処理を加えることで、層間が圧着されるとともに、プリプレグ中のエポキシが溶け出し、部品とプリプレグの間の空間を満たすことで、部品が基板に内蔵された状態を作り出す。この際に部品とプリプレグの間に空隙(ボイド)などは生じないという。後は、最初に形成した微小ビア・ホールに再度レーザー・ドリル加工を施してエポキシを除去すれば完成である。この状態での基板の厚みは、例えばプリプレグを3層積層した場合に150μmだという。

こうして用意した部品内蔵基板をコア基板として、一般的なプリント基板製造工程によって、複数の配線層を備えた多層プリント基板を作製する。なお、コア基板に形成した前述の微小ビア・ホールは、この後工程における金属配線の蒸着プロセスでめっきが施され、部品の端子と金属配線との電気的な導通が確保される仕組みである。すなわち、基板に内蔵する部品の電気的な接続にはんだは使わない。

機器向けマザー・ボードやIC向けパッケージとして供給

Imbera社はIMB技術適用基板を、携帯型機器のマザー・ボードや同機器向けICパッケージの支持基板(インターポーザ)として供給する考えだ。「部品を内蔵することで、基板面積をマザー・ボードであれば5〜10%、パッケージであれば設計によっては40%以上も小型化できる」(同氏)と主張する。コストについては、「量産開始当初は、部品を内蔵しない一般的なプリント基板に比べると高くなる。ただし、受動部品や入出力端子数の少ないICなどを内蔵するシンプルな設計では、非内蔵型に近いコストで実現できる」(同氏)としている。

基板に内蔵するICについては、シリコン(Si)材料を使うロジックICのほか、GaAs(ガリウム・ヒ素)材料の高周波ICにも対応しており、両者を混在させて内蔵することも可能だという。IC当たりの入出力端子数については、最大300端子まで対応する。

なお、ユーザーである機器メーカーや半導体メーカーは、部品内蔵基板の回路データをネットリストの形式で用意するほか、部品についても調達してImbera社に供給する必要があり、ICについては良品チップ(KGD:Known Good Die)の供給が求められる。Imbera社がこのネットリストを基に部品内蔵基板のレイアウト・データを用意し、プリント基板を製造してユーザーに納入するビジネス・モデルを基本とする。製造した部品内蔵基板の動作特性については、Imbera社側でもある程度のテストを実施するものの、ICを内蔵するなど複雑度が高い場合には、最終的にはユーザー企業側で評価する必要が生じるとしている。

問い合わせ先:フィンランドのImbera Electronics社、電子メールinfo@imbera.fi

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 2023年の世界半導体売上高ランキングトップ20、NVIDIAが初の2位に

- 中国政府の「Intel/AMD禁止令」、中国企業への強い追い風に

- 就業人員の4割が帰還組、ルネサス甲府工場が10年の時を経て再稼働

- 日本伝統の「和装柄」がヒントに 半導体の高度な熱管理につながる技術

- JDI、次世代有機ELディスプレイ「eLEAP」を24年12月に量産開始へ

- ルネサス甲府工場がいよいよ再稼働 柴田社長「パワー半導体の戦略的拠点に」

- Raspberry PiがAIカメラモジュール発売へ、ソニーのAI処理機能搭載センサー採用

- 半導体製造装置の販売額、2023年は1063億ドルで前年比1.3%減

- 全固体ナトリウム電池の量産化に向けた新合成プロセスを開発、大阪公立大

- Rapidus、シリコンバレーに新会社設立 AI半導体の顧客開拓を加速

Imbera Electronics社が部品内蔵基板技術「Integrated Module Board(IMB)」を適用して製造したプリント基板の例である。

Imbera Electronics社が部品内蔵基板技術「Integrated Module Board(IMB)」を適用して製造したプリント基板の例である。 Imbera Electronics社の創設者でCTO(最高技術責任者)を務めるRisto Tuominen氏である。同社が2008年10月16日に東京都内で開催した報道機関向け発表会でEE Times Japanが撮影。

Imbera Electronics社の創設者でCTO(最高技術責任者)を務めるRisto Tuominen氏である。同社が2008年10月16日に東京都内で開催した報道機関向け発表会でEE Times Japanが撮影。 IMB技術による部品内蔵工程である。出典:Imbera Electronics社

IMB技術による部品内蔵工程である。出典:Imbera Electronics社