−40〜250℃の温度サイクル試験で1000回達成、SiCパワー半導体向け基板:パワー半導体 SiCデバイス

ノリタケカンパニーリミテド(以下、ノリタケ)は、炭化ケイ素(SiC)パワー半導体向けに、温度範囲が−40〜250℃で1000回の耐熱サイクル性を実現した金属セラミック基板を開発したと発表した。

ノリタケカンパニーリミテド(以下、ノリタケ)は2014年6月、炭化ケイ素(SiC)パワー半導体向けに、温度範囲が−40〜250℃で1000回の耐熱サイクル性を実現した金属セラミック基板を開発したと発表した。NEDO(新エネルギー・産業技術総合開発機構)およびノリタケも組合員となっているファインセラミックス技術研究組合は、開発した金属セラミック基板の実用化に向けて、耐熱サイクル性のさらなる向上と、パワー半導体モジュールとしての実証研究を継続して進めていく計画である。

次世代パワー半導体として、SiCパワー半導体が注目されている。従来のシリコン系に比べて、電力損失を半分以下にすることができるからだ。これらを電力変換器に応用するためには、チップの開発と同時に、発生した熱を効率よく逃がすための熱伝導性や耐熱強度に優れた放熱基板の開発など、新たな周辺技術も重要となってきた。

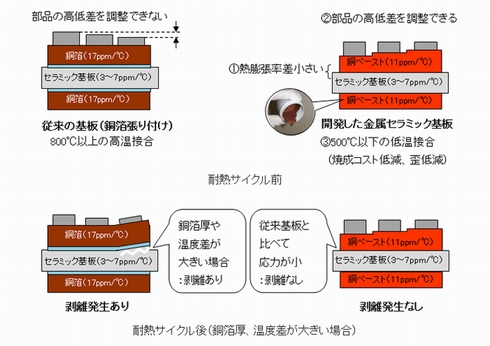

今回、ノリタケは金属ペーストの製造技術とセラミック基板上に回路を形成するための技術を開発した。新開発の金属セラミック基板は、銅層の熱膨張率を11ppm/℃とした。これは銅箔を張り付けた従来基板(17ppm/℃)の2/3以下となる。銅層の熱膨張率がセラミック基板と大きい場合、温度差が生じたときに剥離することがある。新開発の金属セラミック基板を評価したところ、−40〜250℃の温度サイクル試験で、1000回を超える耐熱性を確認することができたという。

また、印刷法で銅層のパターンを形成することにより、銅箔を使った従来基板に比べて、パターンの厚みを容易に調整することができる。これにより、実装する電子部品の高さに合わせて、銅箔の厚みを変えられる。

さらに、パターンを形成するための焼成温度は最大500℃と低い。このため、焼成時に発生するセラミック基板と銅層界面のひずみを軽減することができる。焼成コストの低減にもつながるとみている。

今回の開発は、NEDOが取り組む「低炭素社会を実現する新素材パワー半導体プロジェクト」(2009〜2014年度)の中で、2012〜2014年度に実施している「高耐熱部品統合パワーモジュール化技術開発」に基づいたものである。

関連記事

塗って乾かすだけの有機半導体でRFIDタグの動作に成功

塗って乾かすだけの有機半導体でRFIDタグの動作に成功

東京大学などのグループは、印刷で製造可能な高性能有機薄膜トランジスタ回路を開発し、電子マネーカードなどで用いられる商用周波数(13.56MHz)での個体識別信号の伝送に「世界で初めて成功した」(東京大学)と発表した。 カーボンナノチューブの取り扱いマニュアルが完成、NEDOなどがWebサイトで公開

カーボンナノチューブの取り扱いマニュアルが完成、NEDOなどがWebサイトで公開

NEDOと単層CNT融合新材料研究開発機構(TASC)、産総研の3者は、カーボンナノチューブを取り扱う事業者などが安全性試験や作業環境計測を行う際の参考資料をWebサイトで公開した。 オールジャパンで挑む固体水素源型燃料電池の実用化

オールジャパンで挑む固体水素源型燃料電池の実用化

ロームと燃料電池開発ベンチャーのアクアフェアリー、京都大学は、固体水素源を用いた燃料電池の実用化に向けた実証試験を開始すると発表した。国内企業から成る開発アライアンスを構成し、同燃料電池を使った非常用電源装置のプロトタイプ機を2013年秋に製作する予定。その後、京都市など自治体の協力を得て、実証試験を行い、2015年の事業化を目指す。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 重量はクジラ級! 超巨大な高NA EUV装置の設置をIntelが公開

- JDI、次世代有機ELディスプレイ「eLEAP」を24年12月に量産開始へ

- 2023年の世界半導体売上高ランキングトップ20、NVIDIAが初の2位に

- パワー半導体向けウエハー市場、2035年に1兆円台へ

- 中国政府の「Intel/AMD禁止令」、中国企業への強い追い風に

- Intelが高NA EUV装置の組み立てを完了、Intel 14Aからの導入に向けて前進

- 全固体ナトリウム電池の量産化に向けた新合成プロセスを開発、大阪公立大

- 「GPT-4」を上回る性能で、グラフィカルな文書を読解するLLM技術

- わずか3個のLSIでモバイル超音波診断装置を実現、ソシオネクスト

- TSMC、24年Q1は増収増益 地震の影響は「最小限にとどまる」