「タコ」なのか、柔らかロボを作り出す:化学で論理回路を実現(2/3 ページ)

水圧を利用して動く動物とは

Harvard Universityの研究チームはタコから柔構造ロボットのヒントを得た。しかし、流体の圧力を利用して動作しようとするなら、もう1つ参考になる生物がある。ヒトデだ。

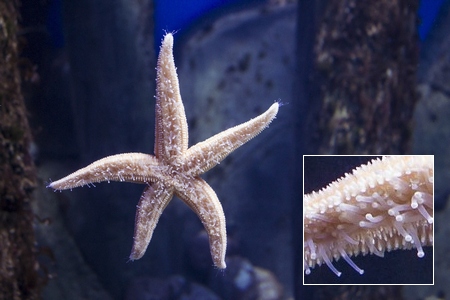

ヒトデやウニ、ナマコは水圧を利用して「歩く」。例えばヒトデは5本の腕を筋肉によって曲げ、運動することができる。しかし、体全体を水平移動する際には、「管足(かんそく)」と呼ばれる内部が海水でみたされた足を用いる(図A-1)。1匹のヒトデには数百本の管足が備わっている。

管足の寸法は数ミリ単位。ヒトデの体内には血管はないものの、水管系と呼ばれる海水で満たされた半開放系の管が走っている。その管には、スポイトのゴム(ニップル)に似た「瓶嚢(びんのう)」と管足が対になって多数ぶら下がっている。瓶嚢が収縮すると、対になった管足にのみ海水が流れて足が伸びる。管足の先には吸盤が付いており、図のように垂直な面を上ることも可能だ。

ヒトデの動作は遅い。だがゆっくりと強い力を出すことができ、管足を使って二枚貝の殻をこじ開けることができるほどだ。管足を波のように動かして砂の中に深く潜り、エサを捕まえることもできる。雑食性で生存に必要なエネルギーが少ないため、水深数センチの潮間帯から水深6000mの深海底まで、熱帯から北極の氷に閉ざされた海に至るまで生息域を広げることができた。

ヒトデにはもう1つoctobotに似た点がある。神経系だ。ヒトデは神経を用いて複数の瓶嚢を連携して動かすことはできるが、脳のような中枢神経系を持たない。

柔構造ロボットにはヒトデから学ぶことがあるのかもしれない。

エンベデッド3Dプリント加工を用いた

研究チームは、octobotの製造技術にも心を砕いた。金属部品をネジや溶接で固定するような手法は使えないからだ。

採用した製造技術は大きく3つに分かれる。モールド加工とソフトリソグラフィ、エンベデッド3Dプリント(EMB3D)加工だ。モールド加工といっても射出成形ではなく、片側が開放されている型の中に流動材料を流し入れる。

3つの製造技術はシームレスに結合できるため、ロボットに用いる柔軟な素材を変えたとしても適用できるという。研究チームによれば30種類の設計のoctobotを合計300弱試作できたのは、エンベデッド3Dプリント加工を中心とした製造技術の組み合わせが優れていたからだ。

試作に必要な工程を順に説明しよう。流動性の材料は全て市販品を利用した*2)。まずは、約1cm角でほぼ直方体の形状をした制御部を、モールド加工とリソグラフィー加工を組み合わせて事前に作り上げておく。制御部は上層と薄い中間層(厚さ35μm)、下層からなる。上層と下層の材料は一般的なエラストマー(PDMS:ポリジメチルシリコーン)だ。中間層には流路を描くようにフォトレジスト加工して、上下層の間に挟み混む。

制御部と並行して、アセタール樹脂を機械加工し、octobotの形を彫り込んだ型を作っておき、数段階に分けて熱で重合する材料を流し込む。まずは足の部分だ。

この時点では構造を持たず一様なタコの足だけが形成されて、タコの頭の部分には何も入っていない。次に巨大な頭の一部に先ほどの制御部をはめ込む。型にはピンが形成されているため、位置合わせの精度は高い。制御部の表面にある燃料注入口やガス排出口にはあらかじめポリイミドテープを貼り付けてある。その後、タコの後頭部に相当する部分にモールド加工を施す。この部分は燃料貯蔵タンクになる。この部分は大気圧の半分に相当する50kPaの圧力に耐える。

ポリイミドテープを外し、揮発性インクを制御部に流し込んで固化を待ち、テープをはがす。これで制御部内部のパイプは確保できた。その後、アセタール樹脂の型全体を熱で重合する材料で満たす。余った材料はスキージー処理で取り除く。

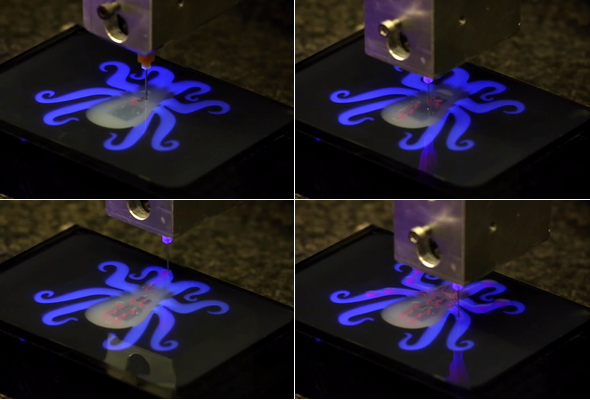

octobotで独特なのは、次の工程だ。エンベデッド3Dプリント加工である(図3)。揮発性インクを使って、octobotの化学回路を表面下、柔軟材料の内部に描いていく。この時点では制御部を除くoctobotの構成材料には流動性が残っており、シリンジ(注射針)を通じて、揮発性インクでoctobotの内部に回路を作り上げることが可能なのだ。

シリンジの移動速度を変えることで、回路の太さを自在に制御できる。足には酸素をためて膨らますためのアクチュエーターが必要だ。この部分は太い回路として形成する必要がある。ちょうど鉛筆で四角形を塗りつぶすような操作で形成した(図中左下の工程)。触媒を備えた反応室もエンベデッド3Dプリント加工で形成、白金の微粉末を含んだインクを用いた。反応室と制御部の間は揮発性インクで連結する。

*2) 制御部には英Dow CorningのSylgard 184、揮発性インクには、米Sigma-AldrichのPluronic F127などからなる混合物を、体の大半部分は米Smooth-OnのEcoflex 30などを用いた

図3 エンベデッド3Dプリント加工の流れ 図左上でシリンジを差し入れてから、右下に向かって全ての回路を描き終わるまで約10分を要した。均一の太さの線以外も描画でき、必要に応じて中が埋まった四角形を描くこともできる 出典:Lori Sanders, Ryan Truby, Michael Wehner, Robert Wood, and Jennifer Lewis/Harvard University

図3 エンベデッド3Dプリント加工の流れ 図左上でシリンジを差し入れてから、右下に向かって全ての回路を描き終わるまで約10分を要した。均一の太さの線以外も描画でき、必要に応じて中が埋まった四角形を描くこともできる 出典:Lori Sanders, Ryan Truby, Michael Wehner, Robert Wood, and Jennifer Lewis/Harvard University回路を描き終わった後、全体を90℃に保つと、回路以外の母材の樹脂に架橋が生じて柔軟性を保ったまま固化する。

その後、octobotを型から取り外し、4日間90℃のまま4日間保つ。すると揮発性インクで形成した回路部分が自然に取り除かれる。こうして過酸化水素水溶液や酸素が通じる直径50〜数百μmの通路が完成する。この部分の加工は試行錯誤によって確立した手順なのだという。

型から取り外した時に残っていた余分な部分をレーザーカッターで切り離すと、全工程が完了する。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 2023年の世界半導体売上高ランキングトップ20、NVIDIAが初の2位に

- 中国政府の「Intel/AMD禁止令」、中国企業への強い追い風に

- 就業人員の4割が帰還組、ルネサス甲府工場が10年の時を経て再稼働

- JDI、次世代有機ELディスプレイ「eLEAP」を24年12月に量産開始へ

- 日本伝統の「和装柄」がヒントに 半導体の高度な熱管理につながる技術

- ルネサス甲府工場がいよいよ再稼働 柴田社長「パワー半導体の戦略的拠点に」

- Raspberry PiがAIカメラモジュール発売へ、ソニーのAI処理機能搭載センサー採用

- 半導体製造装置の販売額、2023年は1063億ドルで前年比1.3%減

- 全固体ナトリウム電池の量産化に向けた新合成プロセスを開発、大阪公立大

- Rapidus、シリコンバレーに新会社設立 AI半導体の顧客開拓を加速

図A-1 管足を使って水槽のガラスを登るヒトデ 出典:webrvp, pixabay

図A-1 管足を使って水槽のガラスを登るヒトデ 出典:webrvp, pixabay