5年で売上高3倍を見込むVicor、新世代のスイッチングエンジンと48V電力変換市場の急成長で:2019年は転換期になる

Vicor(バイコー)は、自動車市場への本格参入、新世代のスイッチングエンジンの採用、タブレットタイプの48V対応AC-DCコンバータの投入、プロセッサの近傍に配置できる48V電源ソリューションの開発など、独自の技術を生かした製品を次々に打ち出している。今後5年間で売上高3倍を見込む。

今後5年で売上高3倍へ

パワーコンポーネントの専業メーカーであるVicorは、大きな電流を必要とするハイパフォーマンス分野に注力してきた。その中でも近年、非常に変化が激しいのがデータセンターやAI(人工知能)だ。処理能力の増加とともに、CPUとGPUに要求される供給電力も飛躍的に増加している。

Vicorでグローバルセールス&マーケティングの統括責任を務めるPhilip D. Davies氏は、「約7年前、CPUに求められる供給電流は100A程度だった。現在、GPUでは1000Aもの供給電流が求められるようになっている。7年間で10倍になっているわけだ。これほどの大電流を、小さなチップに引き込むのは容易ではない。エンジニアたちは非常に困難な問題に直面している」と述べる。

一方でこうした状況は、Vicorにとって追い風になるとDavies氏は続ける。「われわれは、大電流の供給に対して独自の技術を持っている。パワーシステムを制御するエンジン、パワーコンポーネントのアーキテクチャ、パワーコンポーネントに電流を供給する手法、そして多様なパッケージ。これらの点で、Vicorは競合他社とは異なる独自の技術を有していて、それが強みになっている」(同氏)

こうした市場要求を踏まえ、Vicorは今後5年間で年間売上高を3倍に引き上げることを目標にしている。現在の売上高は約3億米ドル(約330億円)。「2023年には、売上高約10億米ドル(約1100億円)を目指す」とDavies氏は意気込む。

10億米ドル達成に向け、2019年はいくつか大きな動きがある。事業面ではオートモーティブ市場への本格参入が挙げられる。Vicorにとっては、AI、データセンターに次ぐ新しい主要ターゲット市場となるだろう(関連記事:Vicorが自動車市場に参入、12Vから48V給電時代へ)

Vicorのビジネスモデルはここ数年、多品種少量生産(ハイミックス・ローボリューム)から、少品種大量生産(ローミックス・ハイボリューム)へと変わりつつある。そのような中、量産規模が大きいため、高い成長を見込めるのが自動車市場なのだ。

新工場も建設、日本は候補地の一つ

大量生産に対応できるよう、2019年には工場の拡張に着手する。1つ目は米国マサチューセッツ州アンドーバー(Andover)にある既存の工場を拡張するもので、延床面積は9万平方フィート(約8360m2)だ。さらに、新しく、第2工場を建設するための場所も探している。Davies氏によれば、日本も候補地の一つだという。第2工場は、2020年下期の稼働を目指す。床面積はまだ決定していないが、アンドーバーの工場と同等の、20万平方フィート以上(約18580m2以上)になる予定だとDavies氏は述べている。

スイッチングエンジンを一新

製品面では、まず、パワーシステムを制御するスイッチングエンジンを一新。4世代目になる新しいスイッチングエンジンを搭載した新製品を順次投入していく。「第4世代スイッチングエンジンを搭載した製品は、より小型、より高効率になる」とDavies氏は述べる。

第4世代では、スイッチングアーキテクチャは前世代と同じだが、デジタル回路が増加している。そのため、製品に合わせてプログラムすることができ、柔軟性が高まるという。「アナログ回路が多かったこれまでの世代では、最適化に時間がかかるので、新製品のリリースにも時間がかかっていた。第4世代ではマシンラーニングを使ってシステムを最適化するので、より多くの新製品をスピーディに発表できるようになると期待している」(Davies氏)

第4世代スイッチングエンジンの導入により、製品コスト(1ワット当たりのコスト)も大幅に下げられる。Davies氏は、これが車載市場では有利になると述べる。「車載用の部品は、かなり厳しいコストを要求される。そのため、これまでは参入できなかったが、今後は十分にコスト競争力のあるパワーコンポーネントを車載向けに提供できるようになるだろう」(同氏)

48V電源ソリューションに注力

48V対応品にも力を入れる。中でも特徴的なのが、Power-on-Packageという48Vから1V未満に直接変換できるソリューションだ。負荷ポイントの近傍に配置できる変換コンポーネント「MCM(Modular Current Multiplier)」と、MCMを高い精度で制御する「MCD(Multiple Current Driver)」は、NVIDIAのGPUカードにも採用されている。プロセッサのかなり近くに配置できるMCMは、瞬時に1000Aにもなる大電流が必要なGPUには不可欠なコンポーネントだと、Davies氏は語る。GPUの近傍に配置できるMCMを開発したことで、GPUとMCM間の配線抵抗は、従来の300μ〜400μΩから100μΩにまで低減することができるようになった。つまり、配電経路の電流損失が4分の1になり、その分効率が改善されるということである。MCM/MCDのサンプル出荷は2018年に開始していて、現在は初期量産に入っている。2019年第2〜第3四半期には本格的な量産を開始する予定だ。

48V対応のAC-DCコンバータも新製品を投入していく。まずは、タブレットタイプの三相AC-DCコンバータ「RFM9459」を2019年下半期に投入する(関連記事:“タブレットサイズ”の10kW 48V電源、サーバの電力課題に答える最適解に)。第3世代のスイッチングエンジンを搭載し、10kWの出力を実現した製品だ。RFM9459は、アルミニウムのパッケージを採用しているが、銅パッケージを採用した、同じくタブレットタイプの5kW品も投入する。この製品には第4世代スイッチングエンジンが搭載されていて、サイズはRFM9459の4分の1となっている。2019年末にサンプル提供を、2020年に量産を開始するという。

これらのAC-DCコンバータの特長の一つは、タブレットタイプという点である。Davies氏は、「出力が5kW、10kWになってくると、冷却が問題になる。タブレットタイプは、さまざまな液体冷却システムに柔軟に対応できるので、データセンターだけでなく車載用途にも適している」と説明する。

多くの顧客訪問で、好感触を得ている

Vicorは現在、AEC-Q100、ISO 26262、GMW3172など、さまざまな車載規格の承認プロセスを進めているさなかだ。Davies氏によれば、AEC-Q100の承認は2019年6月末に、GMW3172の承認は2020年第1四半期までには完了する見込みだという。

Vicorは、自動車の中でも特にマイルドハイブリッド・カーをターゲットとする。この4カ月で40社以上の自動車メーカーやTier1企業を訪ね歩いたという。その結果、「かなりの手応えを感じている」と述べる。「小型で高効率というのが、顧客の関心を引いたようだ。Vicorにとって、非常に大きなビジネスチャンスがあると確信している」(Davies氏)

48V製品については、データセンター向けに提供するものを、そのまま自動車市場にも展開できるとDavies氏は考えている。「日本のあるTier1企業の話では、同社が自動運転機能向けに使おうとしているGPUは、データセンター向けのGPUとほぼ同じようだ。MCM/MCDなど、データセンター向けと自動車向け、両方に提供できる製品も多いだろう」(同氏)

GPUの“下”に実装? 新しい変換コンポーネント

前述したMCMは、さらなる進化を遂げようとしている。プロセッサの“横”ではなく、“下”に配置できるようにしようとしているのだ。

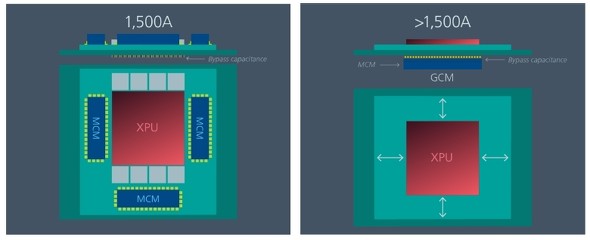

Davies氏は、「1200A、1500Aの供給電流が必要になるという声も聞く。そうなると、基板上でGPUの横に実装しているMCMでも、GPUとの配線距離がまだ遠いことになる」と述べる。

そこでVicorが考案したのが、MCMを、基板を挟んでチップの真下に配置する方法である。Davies氏は、これを「Vertical power delivery(垂直方向のパワー供給)」と呼んでいる。チップの下にMCMを実装することで、配線抵抗を10μΩまで低減することに成功したという。

ただし、問題が1つある。プロセッサとMCMの配線ピッチが合わないのだ。

Vicorは、ギアボックスと呼ばれるMCM上のデバイスを、MCMと基盤の間に挟むことにより、これを解決するという。GCMは上部の配線ピッチが0.9mm、下部の配線ピッチが2mmになっていて、上部はGPUなどのプロセッサと、下部はMCMと配線ピッチが合うようになっている。これによって、プロセッサとMCMの配線を一致させ、電気的に接続できるようになる。

さらに、GCMには多数のバイパスコンデンサーが搭載されている。「顧客にGCMのコンセプトを話した際、『基板の裏側にバイパスコンデンサーを実装するので、GCMは実装できない』と言われた。そこでわれわれは、バイパスコンデンサーも搭載してしまえばよいと考えたのだ。顧客にとっては、バイパスコンデンサーを実装する必要がなくなるというメリットがある」(Davies氏)

GCMを基板の下に実装することは、もう一つの利点も含む。これまでMCMを配置していた、プロセッサ横のスペースが空くことになるので、大容量のメモリや各種I/Oを配置できるようになるのだ。MCMとGCMを基板下に実装しても、全体の厚みは5mm以下に収まる。「サーバラックなどに収納するには、何ら問題はない」(Davies氏)

48V製品の拡充、データセンターやAI、自動車市場など新しい分野でのビジネスを拡大など、2019年はVicorにとって転換期となるだろう。また、昨年台湾で開催して盛況だった48V電源セミナーを、2019年は世界各国で展開、秋ごろには日本でも開催予定とのことで、今から楽しみである。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:Vicor Corporation

アイティメディア営業企画/制作:EE Times Japan 編集部/掲載内容有効期限:2019年4月30日

Vicor グローバルセールス&マーケティングVP (統括責任) Philip D. Davies氏

Vicor グローバルセールス&マーケティングVP (統括責任) Philip D. Davies氏

タブレットタイプの48V出力対応、三相AC-DCコンバータ「RFM9459」

タブレットタイプの48V出力対応、三相AC-DCコンバータ「RFM9459」