半導体実装、30℃フリップチップ実装を目指す:コネクテックジャパン(2/3 ページ)

設備投資は40分の1、装置面積は30分の1、消費電力は1000分の1

平田氏は、IoT市場規模が2025年には世界で610兆円と拡大し、そのうち45%をアジア太平洋地域が占めるという予測や、2023年には半導体センサーの年間出荷個数が1兆個に、さらに将来的に100兆個へと爆発的に増加するという予測を紹介したうえで、「用途や使用状況も拡大していき、あらゆるものへ半導体の搭載が求められる」と語った。

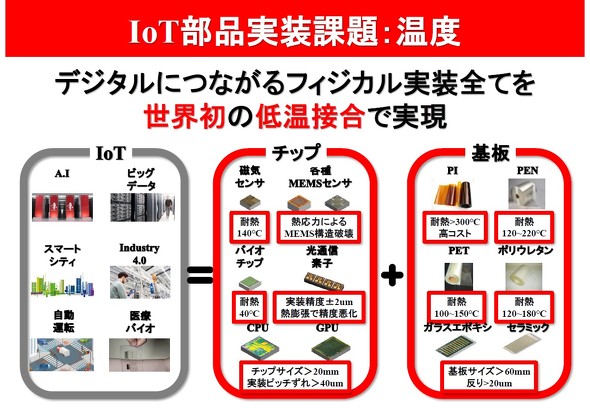

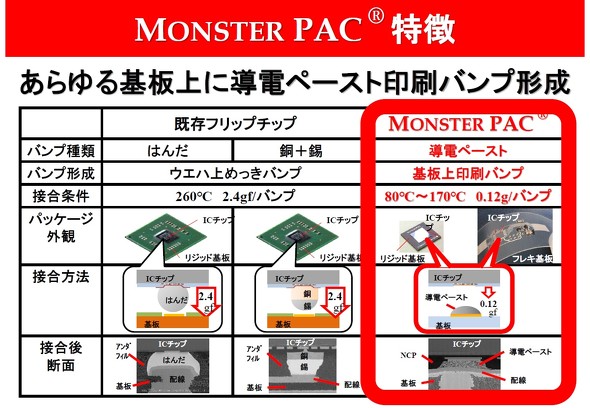

そして、既存のはんだを使ったフリップチップ実装の場合は、約260℃の高温と1端子当たり2.4gf(グラム重)の接合荷重高圧力を必要とするため、物理的なダメージに弱いLow-k(低誘電率)材料を使用したデバイスやMEMSチップに対し深刻な影響を与える場合がある点、実装するチップや基板の材料が限られる点などを指摘。「あらゆるものでIoT(モノのインターネット)を実現するには、低温、低荷重という切り口が絶対に必要だ」と説明した。

MONSTER PACでは、既存の方法とは全く異なるやり方をとることで、上記の課題を解決したのだという。具体的には、まず、基板上のパターンに印刷技術を用いて導電ペーストを塗る。これが半導体パッケージとパターンの間の導電路となる。そして、次の工程で、非導電性ペースト(NCP:non conductive paste)を注入し、半導体パッケージを載せる。すると、チップ側の端子と導電ペーストが接触し、余分なNCPはパターンの間に排出される。そして、雰囲気の温度を高めるとNCPが硬化。NCPの硬化収縮力によって、チップ端子と導電ペーストが圧着し確実に接触するという。

また、既存の方法では、巨大なクリーンルームに20台近い大型の製造装置を並べ、34工程(6日間)が必要となるが、MONSTER PACでは、銀ペースト印刷、NCP塗布、フリップチップボンディングの3工程(2日間)で完了し、「設備投資は40分の1、装置面積は30分の1、消費電力は1000分の1で済む」という。さらに、1つの装置でさまざまな基板材料にも対応できるなど、今後、IoT機器の拡大によって課題となる、少量多品種にも対応が可能だ。

同社は、この3工程を集約し、機器をデスクトップサイズに収めた「MONSTER DTF(デスクトップファクトリ)」の開発も行っており、現在同社では、MONSTER DTFが6ライン稼働している。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 重量はクジラ級! 超巨大な高NA EUV装置の設置をIntelが公開

- どうする? EVバッテリー リサイクルは難しい、でもリユースにも疑問

- パワー半導体向けウエハー市場、2035年に1兆円台へ

- 2023年の世界半導体売上高ランキングトップ20、NVIDIAが初の2位に

- 「GPT-4」を上回る性能で、グラフィカルな文書を読解するLLM技術

- Intelが高NA EUV装置の組み立てを完了、Intel 14Aからの導入に向けて前進

- 中国政府の「Intel/AMD禁止令」、中国企業への強い追い風に

- JDI、次世代有機ELディスプレイ「eLEAP」を24年12月に量産開始へ

- Intelの最新AI戦略と製品 「AIが全てのタスクを引き継ぐ時代へ」

- TSMC、24年Q1は増収増益 地震の影響は「最小限にとどまる」