日韓経済戦争の泥沼化、短期間でフッ化水素は代替できない:湯之上隆のナノフォーカス(16)(2/4 ページ)

短期的なフッ化水素の代替は困難

半導体やディスプレイの生産にとって致命傷となるフッ化水素については、中国、台湾、ロシア、さらには韓国メーカーによる代替が検討されている。あちこちの記事を拾い読みしてみると、「高純度フッ化水素の代替は難しいかもしれないが、それほど純度が必要ないフッ化水素は簡単に他国製に切り替えることができる」というような楽観的な見方が多い。

しかし、筆者の意見は違う。高純度で有る無しに関わらず、フッ化水素の代替には、ベストケースで1年、常識的に考えて2~3年はかかると思われる。代替にこれほど時間がかかるのは、フッ化水素の”レシピ“の問題と、そのボリュームの問題があるからである。以下で、それぞれの問題について説明しよう。

そもそも洗浄とは何か

フッ化水素は、主として半導体の洗浄に使われる液体材料であるが、そもそも、洗浄とは何だろうか? 小川洋輝・堀池靖浩著『はじめての半導体洗浄技術』(工業調査会、2002年3月10日出版)によれば、「表面に物理的・化学的ダメージを与えることなく低コストで、(1)パーテイクル、(2)アルカリ金属や重金属、(3)有機物、(4)Si自然酸化膜を除去すること」と定義されている。

半導体の製造工程は500~1000ステップほどあるが、その30~40%が洗浄工程である。また、10%程度がフッ化水素を使う洗浄やウエットエッチング工程である。

洗浄装置のシーケンスと洗浄液

洗浄を行う製造装置としては、1~2ロット(25~50枚)を一度に薬液漕に浸すバッチ式(別名ウエットステーション)と、ウエハを1枚ずつ洗浄する枚葉式(別名スプレー式)の2種類がある。メモリでは、主としてバッチ式洗浄装置が使われている。そして、バッチ式洗浄では、そのシーケンスも洗浄液も、半導体メーカーごとに異なる。

横道に逸れるが、1999年12月にエルピーダメモリが設立され、NEC相模原の開発センターで標準プロセスを開発し、これをNEC広島工場と日立シンガポール工場で量産展開しようとしたが、日立サイドでは生産できなかった。

この原因は、NECと日立では、洗浄装置のシーケンスも洗浄液も異なっていたからである。つまり、洗浄技術はまったく互換性が無かったため、片翼飛行を余儀なくされ、それがエルピーダ設立当初の失速の原因となった。

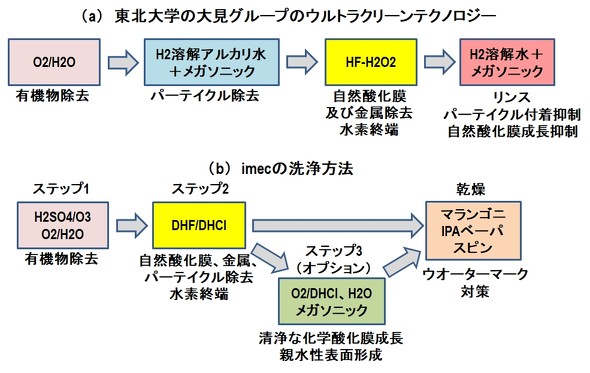

前掲書にも、洗浄技術には「半導体メーカーごとに“流儀”がある」と書いており、その具体例として、東北大学の故大見忠弘グループのウルトラクリーンテクノロジーと、欧州のコンソーシアムimecの洗浄技術を紹介している(図1)。以下は、これからSiウエハー上にチップをつくるための清浄面を出す洗浄工程における両者の比較である。

東北大学の大見グループでは、まず機能水(O2/H2O)で有機物を除去し、次にアルカリ水H2/H2O(H2+NH4OH+H2/H2O)とメガソニックでパーテイクルを除去し、さらにフッ化水素(HF)とH2O2の混合溶液で自然酸化膜と金属を除去してSiを水素で終端し、最後にH2の溶解水でメガソニック洗浄を行って終了となる(図1(a))。

一方、imecでは、ステップ1でH2SO4/O3(Sulfaric acid Ozone Mixture, SOM)により有機物を除去し、純水リンスを経てステップ2でDHF(Diluted HF、希フッ酸)とDHCl(Diluted HCl、希HCl)の混合溶液で自然酸化膜、金属、パーテイクルを除去してSiを水素で終端する。ここで、ウエハー表面を保護膜で覆いたい場合は、ステップ3でO3/DHClとH2O2の混合溶液により清浄な化学酸化膜を成長させ、最後にIPA(IsoPropyl Alcohol、イソプロピルアルコール)を使ったマランゴニ乾燥でウオーターマークのない表面を形成する(図1(b))。

このように、両者は洗浄液もシーケンスもまるで異なる。SCREENや東京エレクトロン(TEL)などの装置メーカーは、半導体メーカーごとに異なる洗浄液に合わせてバッチ式洗浄装置を製造する。要するに、洗浄装置は、半導体メーカーごとの特殊仕様になっているわけだ。

Copyright © ITmedia, Inc. All Rights Reserved.

Special Contents

- PR -Special Contents 1

- PR -記事ランキング

- 「LiDARより高精度で低コスト」ソニーのエッジAI、スマート都市で真価

- まるでボタン、でも平ら リアルさを追求する京セラのハプティクス技術

- 高解像度で高精度のダイレクト露光装置を開発、25年度内に製品化

- 前工程装置でシェア低下が続く日本勢、気を吐くキヤノンは希望となるか

- 米国政府がIntel株を10%取得 元王者の救済は「国有化への序章」か?

- 「富岳NEXT」開発が始動 GPUでNVIDIA参画、Rapidus採用の可能性も

- シャープが亀山北工場を売却 12億円で

- NVIDIAとAMDが米政府に中国売上高の15%を支払い、影響は

- 25年2Qの半導体企業ランキング、日本勢トップは13位のソニー

- 2025年上半期の半導体業界を振り返る