熟練の職人技が支える、パナソニックの補聴器製造現場:2019年で60周年を迎えた(4/4 ページ)

1つ1つ手作業で組み立て

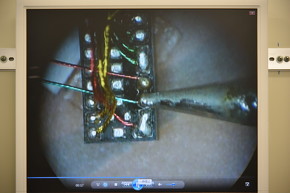

シェルが造形できたら、組み立ての工程に移る。これは、CADでシミュレーションしたスピーカーなどの部品を実際に組み立てる工程だが、「米粒程度」のスピーカーを、シェルの内側に触れないように接着する作業が必要となる。さらに、固定したスピーカーの幅約0.2mmのリードを、直径約0.5mmのピンに手作業でハンダ付けする作業も必要であり、技術者が約20倍の顕微鏡を除きながら、ピンセットで1つ1つ作業を進めてく。作業にあたっていた技術者は、「CADのシミュレーションではかなり細かい設定ができるが、それを現実で手作業で実現するのは難しい。これは長年のノウハウ、技術の集大成だ」と話していた。慎重を期す作業であり、1件につき約1時間半と、全行程で最も時間がかかるという。

左=顕微鏡を使いながら、0.1mm単位の作業を進めていった/右=スピーカーを接着する様子。シェルの内側に触れないように、いったん緩衝材をかませてスピーカーを固定したのちに、取り除くなどの工夫をしていた(クリックで拡大)

左=顕微鏡を使いながら、0.1mm単位の作業を進めていった/右=スピーカーを接着する様子。シェルの内側に触れないように、いったん緩衝材をかませてスピーカーを固定したのちに、取り除くなどの工夫をしていた(クリックで拡大)この後、シェルと基板を接着したうえで、顧客の耳穴の型から作成した逆型(耳の内側の型)にシェルをはめ込み、不必要に接触している点がないかなどを確認、不要な箇所を見つけたらそこを削りながら仕上げていくが、技術者は、「このあたりの作業は、手順書にも『滑らかに仕上げる』としか書いていない。実際に作業をしていても、なかなか口で表現できるようなものではない。長年の経験とカンが頼りになる作業だ」と話していた。

仕上げて完成、だが問題あればやり直し

仕上げ終わった後は、「つるつるになるまで」磨き上げ、コーティング剤を塗って完成となり、顧客のもとに届けられる。この後、もし顧客から「耳に合わない」と言われれば、その情報をもとに再度、調整を行っていくという。

ゆくゆくはIT化、データ活用も視野に

こうして、職人のノウハウと技術の結晶としてオーダーメイド品が送り出されている。ただ、後継者育成のための取り組みも進めるが、「最近は、ハンダ付けの技術がある若い人が少ない」などと、懸念も示した。

同社としては、「IT化も常に考えている」というが、「現段階では蓄積してきたデータを使って作れるかというかというとそんな簡単な話ではない。例えば現在、相談員から、『顧客の耳垢がこうなっていて――』と情報があれば、それに合わせた形を職人のカンで作っている。それをどう機械化すればいいか。なかなかIT化に向けては障害が高いのが実情だ」と説明。そのうえで、「今後、一部はIT化して、確認を人間がするというような工程としては進めていきたい」としている。

関連記事

「敬老の日」に販売ピークを迎える、パナソニックのあの製品

「敬老の日」に販売ピークを迎える、パナソニックのあの製品

歴史は古く、今年で60周年を迎えたそうです。 パナソニック、天窓を再現する空間演出システム

パナソニック、天窓を再現する空間演出システム

パナソニック ライフソリューションズ社は、天窓を人工的に再現する空間演出システム「天窓照明」を開発した。 パナソニックが半導体事業の一部をロームに譲渡

パナソニックが半導体事業の一部をロームに譲渡

ロームは2019年4月23日、パナソニックから、半導体事業部門であるパナソニック セミコンダクターソリューションズのダイオードおよびトランジスタ事業の一部を譲り受けることを決定したと発表した。 パナソニック、HD-PLC搭載製品の実証を開始

パナソニック、HD-PLC搭載製品の実証を開始

パナソニックは、高速電力線通信技術「HD-PLC」を家庭内機器に搭載するための実証実験を開始した。政府の新技術実証制度(レギュラトリー・サンドボックス制度)を活用して行う。 パナソニックの次世代PLC技術、国際標準規格へ

パナソニックの次世代PLC技術、国際標準規格へ

パナソニックは、同社が提唱するIoT(モノのインターネット)向け次世代PLC技術が、国際標準の通信規格「IEEE 1901a」として承認されたことを発表した。 プラズマダイサー用レジスト塗布の手法を提供

プラズマダイサー用レジスト塗布の手法を提供

パナソニック スマートファクトリーソリューションズ(PSFS)とオーストリアのイーヴィグループ(EVG)は、プラズマダイシング工法の前工程で必要となるレジスト塗布について連携し、2019年3月13日より新たなソリューションの提供を始めた。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 2023年の世界半導体売上高ランキングトップ20、NVIDIAが初の2位に

- 中国政府の「Intel/AMD禁止令」、中国企業への強い追い風に

- 就業人員の4割が帰還組、ルネサス甲府工場が10年の時を経て再稼働

- 日本伝統の「和装柄」がヒントに 半導体の高度な熱管理につながる技術

- ルネサス甲府工場がいよいよ再稼働 柴田社長「パワー半導体の戦略的拠点に」

- Raspberry PiがAIカメラモジュール発売へ、ソニーのAI処理機能搭載センサー採用

- JDI、次世代有機ELディスプレイ「eLEAP」を24年12月に量産開始へ

- 半導体製造装置の販売額、2023年は1063億ドルで前年比1.3%減

- 全固体ナトリウム電池の量産化に向けた新合成プロセスを開発、大阪公立大

- 「FinFETの終えん」に備える 今後10年でGAAへの移行が加速?