装着精度維持の自動化と高密度化対応がマウンタの課題:福田昭のデバイス通信(269) 2019年度版実装技術ロードマップ(77)(2/2 ページ)

» 2020年09月15日 11時30分 公開

[福田昭,EE Times Japan]

キャリブレーションの自動化で装着精度を自動的に維持

これらの要求に対応した印刷機は既に開発され、商品化されている。ここでは第1位と第3位の要求項目に対処した機能を報告する。

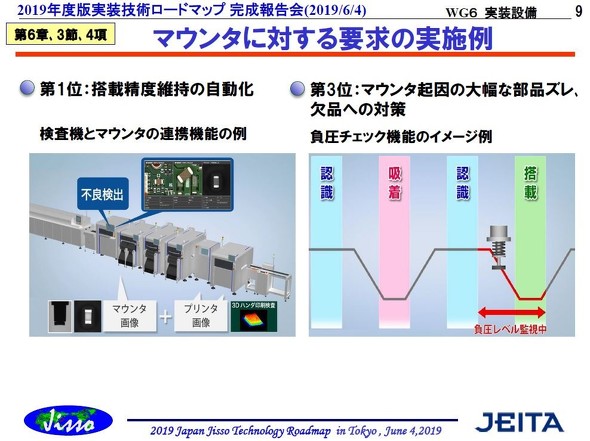

第1位「搭載精度維持の自動化」では、キャリブレーションを自動化(オートキャリブレーション化)することでメインテナンスの時間を省くようになってきた。さらには、印刷機の直後とマウンタの直後に外観検査機を配置し、両者の画像と印刷機およびマウンタの画像を照合することで不良発生の兆候を検知したり、不良の発生原因を推定したりする実装ラインが登場している。

第3位「マウンタ起因の部品ズレ、欠品への対策」では、現行品では既に対策が済んでいるとも言える。現行世代品は吸着状態の部品を撮影して吸着ミスを検出する機能や吸着ノズルの負圧をモニターして未搭載を検出する機能などを備えており、マウンタに起因する部品ズレや欠品などの不良はほぼ発生しないからだ。

現行世代品のマウンタを使用した実装ラインに限ると、部品ズレや欠品などの原因は、はんだ不足やはんだ印刷位置のズレ、プリント配線版輸送コンベアーの機械的な振動と衝撃、リフロー装置の熱風による部品の移動などによることが多い。部品ズレや欠品などの不良はそもそも発生頻度が低いので、解析が難しいとも言える。

ただし古い世代のマウンタでは吸着ミスや未搭載などを自動検出する機能を備えていないので、マウンタによる部品のズレや欠品などが十分に起こりうる。

マウンタ(部品搭載機)に対する要求項目に対応した事例。左は「搭載精度維持の自動化」に対応した実装ライン。印刷後の外観検査機と部品搭載後の外観検査機の画像と印刷画像、搭載画像を照合し、不良発生の兆候を検出する。右は「マウンタ起因の部品ズレ、欠品への対策」に対応した機能。吸着ノズルの負圧を監視することで、未搭載を検出する。出典:JEITA(クリックで拡大)

マウンタ(部品搭載機)に対する要求項目に対応した事例。左は「搭載精度維持の自動化」に対応した実装ライン。印刷後の外観検査機と部品搭載後の外観検査機の画像と印刷画像、搭載画像を照合し、不良発生の兆候を検出する。右は「マウンタ起因の部品ズレ、欠品への対策」に対応した機能。吸着ノズルの負圧を監視することで、未搭載を検出する。出典:JEITA(クリックで拡大)(次回に続く)

⇒「福田昭のデバイス通信」連載バックナンバー一覧

関連記事

はんだ印刷位置の精度向上とはんだ量のばらつき低減が課題

はんだ印刷位置の精度向上とはんだ量のばらつき低減が課題

今回から、実装設備に対する具体的な要求項目の重要度(順位)を説明していく。まずは「印刷機(スクリーン印刷機)」を取り上げたい。 高速・高精度・低コストの実装工程を支える設備と材料

高速・高精度・低コストの実装工程を支える設備と材料

第6章「実装設備」の概要を説明する。まずは表面実装の設備と材料を取り上げる。 HDD大手SeagateとWDの2020会計年度業績、売り上げはいずれも約1%増に

HDD大手SeagateとWDの2020会計年度業績、売り上げはいずれも約1%増に

今回は、Seagate TechnologyとWestern Digital(WD)の2020会計年度の業績を紹介しよう。 HDD大手Western Digitalの業績、前期比の営業利益が4四半期連続で増加

HDD大手Western Digitalの業績、前期比の営業利益が4四半期連続で増加

今回は、Western Digital(WD)の2020会計年度第4四半期(2020年4月〜6月期)の業績を紹介する。 半導体パッケージ基板の技術ロードマップ

半導体パッケージ基板の技術ロードマップ

今回から、第3節「プリント配線板技術ロードマップ」の概要をお届けする。まずは「半導体パッケージ基板(サブストレート)」のロードマップを紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

記事ランキング

- 2023年の世界半導体売上高ランキングトップ20、NVIDIAが初の2位に

- 中国政府の「Intel/AMD禁止令」、中国企業への強い追い風に

- 「FinFETの終えん」に備える 今後10年でGAAへの移行が加速?

- Raspberry PiがAIカメラモジュール発売へ、ソニーのAI処理機能搭載センサー採用

- 就業人員の4割が帰還組、ルネサス甲府工場が10年の時を経て再稼働

- ルネサス甲府工場がいよいよ再稼働 柴田社長「パワー半導体の戦略的拠点に」

- 日本伝統の「和装柄」がヒントに 半導体の高度な熱管理につながる技術

- 2024年はDRAM/NAND市場が回復へ 需給バランスも正常化

- 半導体製造装置の販売額、2023年は1063億ドルで前年比1.3%減

- Rapidus、シリコンバレーに新会社設立 AI半導体の顧客開拓を加速